Nesse artigo vamos entender na prática como se inicia o processamento do leite. A primeira etapa é a recepção do leite cru no laticínio.

O leite integral cru após a ordenha chega em caminhões refrigerados. O leite precisa chegar na fábrica a, no máximo, 7°C. Se ele chegar acima dessa temperatura a indústria não pode recebê-lo e ele é DESCARTADO! Por isso é essencial o controle de temperatura nesses caminhões. Mas e se o caminhão, mesmo refrigerado, viaja por muitas horas acarretando um aumento de temperatura? Nesse caso o caminhão para em algum ponto intermediário no caminho em um local chamado posto de resfriamento, que é basicamente um laticínio que “empresta” ou “aluga” a área de recepção para poder resfriar o leite até 3-4°C e assim o caminhão segue a viagem. Alguns postos de resfriamento funcionam única e exclusivamente para isso, outros são linha de recepção de um laticínio.

Quando o caminhão chega, antes do descarregamento, faz-se uma análise do leite a fim de verificar alguma adulteração. As análises são: Temperatura, Alizarol, Acidez, Crioscopia, pH e Densidade.

Estando tudo certo com a qualidade do leite, conecta-se uma mangueira no caminhão e em uma placa de fluxo (já falo sobre) o leite começa a ser succionado do caminhão até a linha de processo da fábrica, uma bomba faz o trabalho de enviar o leite para um resfriador e logo para um silo de estocagem. Nota-se que mesmo o leite chegando menor que 7°C, ele passa por um resfriamento para garantir que ele será estocado a uma temperatura de (4-3°C). O leite cru pode ficar estocado no silo no máximo 2 dias. Mas geralmente, no dia seguinte ele já é usado para produção, até porque no dia seguinte a indústria já recebe mais leite para ser estocado.

OBS.: Para esse processo geralmente usa-se uma bomba autoescorvante, que não cavita. Assunto para outro momento! Me cobrem!!

Uma outra bomba atua para que o leite vá para o processo de pasteurização. No pasteurizador, há um tanque de equilíbrio, normalmente o volume dele em L é 2% da vazão do processo em L/h. Exemplo, se o pasteurizador tem uma vazão de processo de 25.000 L/h, o tanque de equilíbrio é de 500 L. E tanque serve para garantir que o sistema manterá seu funcionamento sem correr o risco de não ter produto para passar no pasteurizador, e principalmente, não acontecer de cavitar as bombas do processo por falta de produto.

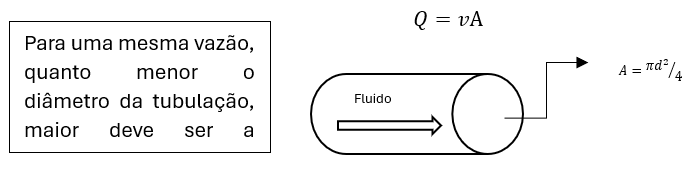

Deixe-me abrir um parêntesis pois acabo de me lembrar de explicar-lhes um conceito importante: a vazão!

Vazão é a quantidade de fluido que passa por uma seção transversal de tubulações. Quantidade essa verificada por unidade de tempo. Ou seja, se sabemos que a vazão é de 25.000 L/h, significa que a cada 1 h passa pela tubulação 25.000 L de fluido. Essa vazão está diretamente relacionada a velocidade que esse fluido percorre e a área da seção transversal da tubulação. Vamos chamar a Vazão de Q, velocidade de v, área da seção transversal de A e diâmetro da tubulação de d:

Ou seja, o que definimos primeiro: a velocidade, a vazão ou o diâmetro da tubulação? A vazão é definida de acordo com a capacidade da planta. Por exemplo, se a fábrica recebe 400.000 L de leite por dia e quero processar esse leite no mesmo dia em dois pasteurizadores que podem rodar 8h por dia cada um, então divido 400.000/16 ~ 25.000 L/h deve ser a vazão de cada um desses pasteurizadores. Quando envolvem outros processos pós pasteurização, essa conta não é tão simples, pois depende também do tempo que cada processo deve atuar/rodar/trabalhar (veja a palavra que mais te ajude a compreender). E para isso fazemos o chamado diagrama de ocupação, no qual colocamos todos os tempos de processo de cada equipamento e ver como se encaixa um dia inteiro de processo fabril. Esse assunto é tema para um próximo conteúdo. Salvei aqui para não esquecer.

Muita coisa envolvida e ainda não expliquei se definimos primeiro a vazão, a velocidade ou o diâmetro da tubulação. Como mencionei, a vazão é definida pela capacidade da planta, então esse é o primeiro parâmetro. A partir da vazão definimos a velocidade e por último o diâmetro da tubulação. Para saber sobre uma velocidade ideal, precisamos entender mais profundamente sobe os conceitos de reologia, verificar o escoamento do fluido, se é laminar ou turbulento, número de Reyolds e etc. Mas, no dia a dia da indústria, se tratando de um fluido conhecido ou com propriedades similares a de fluidos conhecidos, nós temos alguns parâmetros de velocidade mínima e máxima dos diferentes fluidos para assim calcularmos o diâmetro da tubulação.

Se tradando de uma planta de laticínio, a velocidade ideal do fluido principal (leite) é 1,5 m/s e o máximo aceito é < 2,0 m/s. Precisamos nos atentar que, na mesma tubulação que passa produto também passará CIP. Clean in place (CIP) é o termo usado para limpeza nas fábricas, esse é o resumo do resumo só para eu não deixar de falar agora, mas darei mais detalhes em outro momento. A velocidade ideal do fluido de CIP deve ser > que 2,0 m/s e mínima de 1,5 m/s. Portanto, em um processo de laticínios o envio do CIP deve apresentar uma vazão maior (melhor cenário) ou igual (se a velocidade do leite está perto do limite de 2 m/s) que do produto, para garantir a velocidade ideal.

Temos a vazão e a velocidade, nos resta saber o diâmetro da tubulação:

Fazendo os cálculos podemos achar um diâmetro com valor não inteiro, mas existem diâmetros de tubulação comercial que temos que usar esses valores, portanto, ao fazer o cálculo nós verificamos o valor maior encontrado nos tamanhos padrões de tubulação.

Do dia a dia com a prática nós ou já temos uma noção da tubulação a ser usada, ou temos uma planilha que chega nesse cálculo já com o diâmetro nos valores comerciais. Que inclusive, normalmente a unidade usual para se tratar dos diâmetros é em polegadas (OD) ou, ao usar o padrão DIN de tubulação, mm.

Os diâmetros mais vistos em indústrias alimentícias são: ¼’’; ½’’; ¾’’; 1’’; 1 ½’’; 2’’; 2 ½’’; 3’’; 4’’; 6’’.

Voltando ao exemplo, para uma vazão de 25.000 L/h, o diâmetro de 3’’ promove uma velocidade de aproximadamente 1,7 m/s. Ideal para o leite e dentro do limite para o CIP. E assim escolhemos o diâmetro da nossa tubulação.

Quantas voltas! Mas é que é muito assunto! Vamos voltar para a recepção? O leite passa pelas mangueiras sanitárias, passa pelas tubulações, chega no resfriador e vai para o silo de estocagem. Tudo por meio da nossa tubulação que já calculamos o seu diâmetro. Algumas recepções apresentam um tanque que fica antes do resfriador, chamado tanque desaearador. Esse tanque serve para reduzir as bolhas de ar do leite, tais bolhas reduzem o tempo de vida dos equipamentos e tubulações. O porquê disso também é outro assunto interessante!

Vamos agora com algumas fotos para vocês darem imagem a tudo que eu estou falando!

Caminhão de leite, o trabalhador está coletando o leite para fazer a análise de laboratório.

Mangueira que conecta o caminhão à placa de fluxo, esta direciona a tubulação no qual o fluido deve passar.

OBS: Note que o piso onde está o caminhão é inclinado, isso é proposital! O caminhão em um piso inclinado garante que todo o leite será succionado.

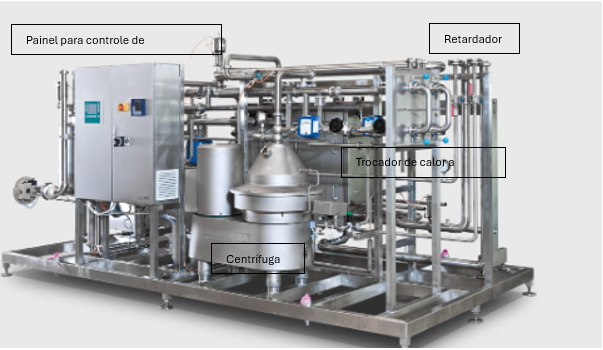

Pasteurizador de leite com centrífuga para padronização do teor de gordura.

Fonte: Pasteurizadores (gea.com)

Observe que o sistema de pasteurização é montado de forma compacta, com uma plataforma e uma estrutura que conecta todas as partes que o compõe. Isso de chama skid. O skid industrial é, essencialmente, uma estrutura metálica única onde são montados vários equipamentos que visam realizar um processo. Montar um sistema dessa forma facilita a sua instalação e manutenção, ocupa menos espaço na fábrica e permite a mobilidade do equipamento para diferentes locais.

Quer saber mais sobre recepção de leite? Acesse o vídeo sobre o tema na nossa área, “videos”: Vídeos – Alimentando Conhecimento

O sistema de pasteurização é o próximo tópico que irei abordar, aguarde! 😊

Plataforma que visa a conexão entre alunos e profissionais na área de alimentos. Com o objetivo de melhor preparar o aluno para o mercado de trabalho