A pasteurização é o processo térmico utilizado para destruir microrganismos patógenos, reduzir a carga microbiana e aumentar a vida útil de alimentos líquidos, como leite, sucos e bebidas em geral. Desenvolvida por Louis Pasteur em 1864 para auxiliar na conservação do vinho. Durante esse processo, é essencial garantir que o líquido escoe através dos equipamentos, minimizando a perda de carga, que é a perda de energia do sistema.

Falando em perda de carga, esse conceito se refere à perda de energia de um fluido, à medida que ele se desloca através de tubulações, válvulas, bombas, equipamentos e outros componentes do sistema. A perda de energia ocorre devido ao atrito deste com uma camada estacionária aderida à parede interna do tubo ou em razão da turbulência devido às mudanças de direção, também aos acessórios que promovem redução da uniformidade do escoamento ou promove obstruções.

Um processo de transferência de fluido em uma tubulação acontece pressurizado, essa energia perdida, relacionada à perda de carga promove redução da energia de pressão, da energia cinética e/ou da energia potencial do sistema.

A Importância do Cálculo da Perda de Carga em um processo:

Exemplo prático:

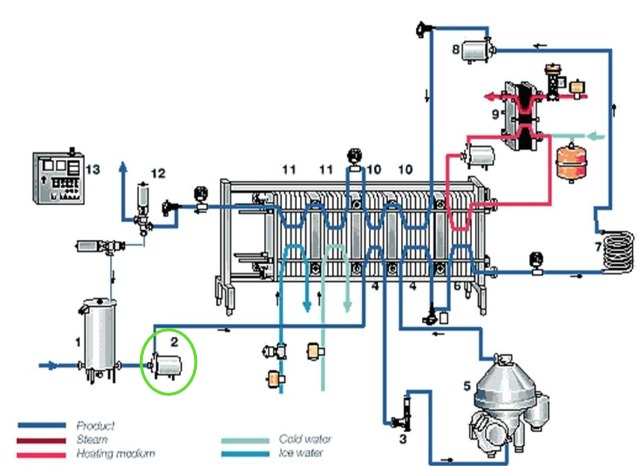

Veja esse fluxograma de processo de um pasteurizador (Figura 1)

O produto que está contido no tanque de balanço deve ser “enviado” até o pasteurizador, pela bomba circundada, chamada de bomba de alimentação. Essa bomba deve apresentar uma pressão maior que a perda de carga da tubulação até o envio do trocador de calor, dos instrumentos contidos nesse trajeto, válvulas, demais componentes e o próprio trocador de calor.

Figura 1: Desenho geral de um processo de pasteurização.

Cada seção do trocador de calor por onde passa o produto apresenta uma certa perda de carga, que irá depender do número de placas, da configuração dessas placas do frame do trocador de calor, da espessura das placas etc. A perda de carga do fluido depende fortemente da vazão do processo. Vazões muito elevadas em tubulações subdimensionadas promovem altíssimas perdas de carga. Por esse motivo também é muito importante dimensionar adequadamente o diâmetro das tubulações. Além disso, é extremamente importante saber a pressão requerida no processo posterior ou intermediário ao processo de pasteurização. Quando eu digo intermediário eu me refiro a algum processo que ocorre enquanto o fluido aquece ou resfria ao longo da pasteurização.

Exemplo, o leite cru entra no pasteurizador a 4 °C, aquece até 55°C e, nessa temperatura, ele passa pelo processo de desnate ou padronização do leite através da centrífuga, aproveita-se que o leite, durante a pasteurização atinge essa temperatura ideal de desnate ou padronização, o leite passa então pela centrífuga e retorna ao pasteurizador para continuar o aquecimento até a temperatura de pasteurização. Nesse caso é importante saber, por exemplo, a pressão de entrada requerida pela centrífuga e também a pressão de saída que a centrífuga irá “entregar” o leite.

Portanto, suponha um sistema de pasteurização de leite que utiliza a bomba de alimentação para enviar o fluido ao trocador de calor apresente as seguintes perdas de carga:

Nesse caso, qual deveria ser a pressão mínima da bomba para que o fluido chegue na centrífuga com aproximadamente 2.5 bar?

Somando as perdas de carga ao longo do processo, até a centrífuga temos: 0.1+ 0.3 + 0.6 = 1 bar. Soma-se aos 2.5 bar requeridos temos que a pressão da bomba de alimentação deve ser de 3.5 bar.

Plataforma que visa a conexão entre alunos e profissionais na área de alimentos. Com o objetivo de melhor preparar o aluno para o mercado de trabalho